Flasche reinigen, Bier rein, Flasche zu. Es könnte ja alles so leicht sein. Trotzdem wissen wir alle – und dabei ist es fast egal, in welcher Menge wir abfüllen – dass die Abfüllung von Bier mit ein paar Herausforderungen aufwartet. Denn egal, ob Hobbybrauer oder große Brauerei: eine Gemeinsamkeit liegt zum Beispiel darin, die Sauerstoffaufnahme zu minimieren.

Doch welche Möglichkeiten zur Sauerstoffminimierung gibt es? Ein entscheidender Faktor bei der Beantwortung ist die Größe des Abfüllbetriebs. Denn was bei einem Hobbybrauer funktioniert, kann bei einer größeren Craftbrauerei schon hinfällig sein. Und in der industriellen Abfüllung gibt es ganz andere Stellschrauben, an denen man drehen kann.

Fangen wir zunächst mit den Basics an. Sauerstoff benötigt man beim Brauprozess nur bis zur Fermentation. Er wird vor der Gärung gemeinsam mit der Würze in den Maischekessel Gärbottich eingetragen und soll die Vermehrung der Hefe begünstigen. Nach der Gärung ist das Bier nahezu sauerstofffrei, und dieser Zustand sollte soweit wie möglich auch während der Filtration, Lagerung und Abfüllung beibehalten werden.

Doch was ist nach der Gärung das Problem am Sauerstoff? Die tägliche Luft, die wir atmen, besteht schließlich hauptsächlich aus einem Gemisch der Gase Stickstoff und Sauerstoff sowie zu einem minimalen Prozentsatz aus Argon und Kohlenstoffdioxid. Die weiteren Bestandteile können an dieser Stelle getrost ignoriert werden.

In erster Linie gefährdet Sauerstoff, der beispielsweise während des Füllprozesses ins Bier kommt, die Geschmacksstabilität – und damit die Produktqualität. Denn durch den Sauerstoff entsteht nach einiger Zeit ein sogenannter Alterungsgeschmack – das Bier schmeckt nicht mehr so, wie vom Brauer beabsichtigt. Dies äußert sich beispielsweise in dem Verlust des Hopfenaromas, der Hopfenbittere und der Vollmundigkeit.

Während der Sauerstoff bei der Gärung die Vermehrung der Hefe begünstigt, gefährdet er beim abgefüllten Produkt u.a. die Geschmacksstabilität.

Wenn man es also schafft, die Sauerstoffaufnahme zu minimieren, hat das einen direkten Einfluss auf die Qualität und Haltbarkeit des Produkts. Doch an welchen Stellen kann man dies erreichen? Auf der Suche nach Lösungswegen gehen Hobbybrauer und industrielle Abfüller dann aufgrund der verschiedenen Ausgangssituationen und Möglichkeiten unterschiedliche Wege.

Um zu einer Antwort zu kommen, ist es grundsätzlich wichtig, alle Eingangsgrößen, welche Einfluss auf die Sauerstoffaufnahme haben, perfekt aufeinander abzustimmen. Dazu müssen jeder Brauer und auch die Maschinenbauunternehmen wie zum Beispiel die Krones AG alle Prozessschritte genau betrachten. Dies fängt schon bei der zu befüllenden Flasche an. Denn bereits dort lässt sich Sauerstoff finden, der während der Befüllung ins Produkt migrieren kann.

Bei der industriellen Abfüllung werden deswegen die befüllten Bierflaschen stichprobenartig auf die O2-Einbringung überprüft. Wenn der Sauerstoffgehalt innerhalb der Grenzwerte liegt, kann die Produktion weiterlaufen. Wenn nicht, müssen neue Einstellungen vorgenommen werden. Dies kann jedoch auch bei geübten Fachleuten oft einige Zeit in Anspruch nehmen und verläuft in der Regel immer in Abstimmung von Produktion und einem Labor.

In einem Entwicklungsprojekt bei der Krones AG wollte man diesen Ablauf drastisch verkürzen und vereinfachen, wenn nicht sogar unnötig machen. Dabei ist herausgekommen: Die Messung von O2, N2 und CO2-Konzentration im Gasraum des Füllerproduktkessels kann direkt zu dieser Prozessoptimierung führen – und alles, was man dafür benötigt ist ein Sensor. Die Größe des Betriebs beziehungsweise der Ausstoß spielen dabei keine Rolle.

Der Einsatz einer kleinen Komponente mit großer Wirkung

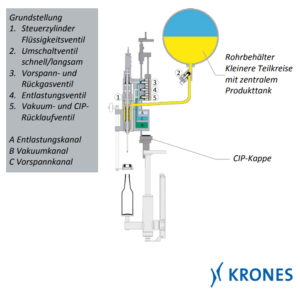

Der Kerngedanke dieses Entwicklungsprojekts ist einfach zu erklären: Das Gasgemisch, das bei der Vorbehandlung in der Bierflasche entsteht, steht in einem direkten Zusammenhang mit dem Gas im Kessel, in dem das Produkt zur Abfüllung bereitsteht. Ein O2-Sensor misst deswegen die Gaszusammensetzung während der Produktion. Je nach Füllsystem können die Parameter der Vorbehandlung an verschiedenen Stellen am Füller analysiert, überwacht und geregelt werden.

Durch das Vorspannen und durch die Rückluft entsteht ein kontinuierlicher Gasaustausch zwischen der Flasche und dem Produktkessel. Es entsteht ein Gleichgewicht der Gaskonzentration. Durch die Installation eines Sensors kann die Zusammensetzung des Gases einfach ermittelt werden. Da es sich, vereinfacht ausgedrückt, in erster Linie um ein Gemisch aus zwei Hauptkomponenten handelt (N2 – Luft, CO2 – Luft, nur Luft) reicht es, wenn man nur eine Komponente, beispielsweise den Sauerstoffgehalt, ermittelt. Daraus lassen sich die weiteren Werte ableiten.

Doch wie misst man den Sauerstoffgehalt?

Die Funktionsweise des Prozessgas-Regelungssystems von Krones

Das Licht einer LED regt den optischen Sauerstoffsensor dazu an, Fluoreszenz zu emittieren. Wenn der Sensor auf ein Sauerstoffmolekül trifft, wird die überschüssige Energie in einem strahlungsfreien Transfer auf dieses Molekül übertragen, wodurch das Fluoreszenzsignal verringert oder gelöscht wird. Der Grad der Löschung korreliert mit dem Sauerstoffpartialdruck in der Matrix, der in dynamischem Gleichgewicht mit dem Sauerstoff in der Probe steht. Die Abklingzeitmessung ist intern referenziert.

Das System hat für den Anlagenbetreiber signifikante Vorteile. Zunächst benötigt er keine gesonderten Messgeräte, die sich oftmals als sehr unzuverlässig erweisen.

Die bisher teuren und aufwändigen Sauerstoffqualitätskontrollen werden optimiert und können schon während der Abfüllung betrachtet werden. Denn auf dem Bildschirm sieht man die Prozessgüte in Echtzeit.

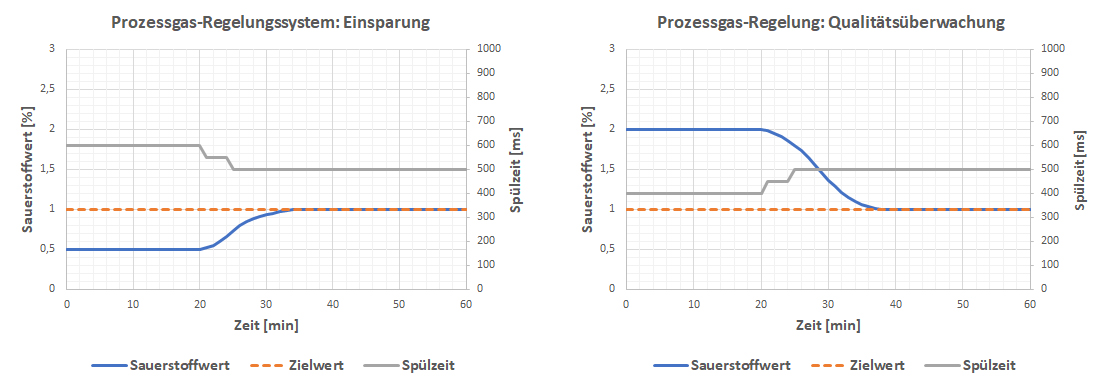

Sollte sich der Sauerstoffgehalt ändern und einen klar definierten Bereich verlassen, können sofort Gegenmaßnahmen eingeleitet werden. Sollte beispielsweise der vorgegebene Sauerstoff-Zielwert unterschritten werden, kann das System durch eine automatische Reduzierung der Spülmenge die CO2-Einsparung ermöglichen. Bei einem Überschreiten führt das zu einer Erhöhung der Spülmenge, um die Qualitätskriterien der O2-Aufnahme sicherzustellen. Der gesamte Abfüllprozess kann so auf den Punkt optimiert werden.

Das Prozessgas-Regelungssystem beim Krone VFS-C Füllventil: Bei Unterschreitung des vorgegebenen O2-Zielwerts kann das System eine CO2-Einsparung durch automatische Reduzierung der Spülmenge ermöglichen, ohne die Qualitätskriterien zu gefährden. Bei einer Überschreitung erhöht das System die Spülmenge, um die Qualitätskriterien der O2-Aufnahme zu gewährleisten.

Durch die schnelle Auswertung des Vorbehandlungsresultats wird auch die Inbetriebnahme erleichtert und etwaige Sauerstoffprobleme können via Teleservice behoben werden.

Doch an welchen weiteren Stellen wird Sauerstoff aufgenommen?

Vorspannen und Überschäumen

Die offensichtlichste Möglichkeit findet man zwischen den beiden Vorgängen „Bier kommt in die Flasche“ und „Flasche wird Verschlossen“. Und auch hier unterscheiden sich die Lösungsansätze bei Hobbybrauern und großen Brauereien.

In der industriellen Verarbeitung sieht ein Ansatz folgendermaßen aus: Die Glasflasche wird an das Ventil angepresst und mehrfach evakuiert: Der Behälter wird mit CO2 gespült und vorgespannt – bis der Druck in der Flasche dem des Ringbehälters mit dem abzufüllenden Bier gleicht. Das Bier läuft also ohne Druckunterschied in den Behälter, schäumt nicht und verliert so keine Kohlensäure. Dabei arbeitet der Füller für optimales Fließverhalten mit verschiedenen Geschwindigkeiten. Berührt die einströmende Flüssigkeit dann die am Füllrohr angebrachte Sonde, schließt sich das Ventil. Nach einer Beruhigungsphase wird per Entlastungsventil der Druck im Kopfraum der Glasflasche abgebaut und das abgefüllte Produkt verlässt die Maschine und macht sich auf den Weg zum Verschließer.

In der industriellen Verarbeitung sieht ein Ansatz folgendermaßen aus: Die Glasflasche wird an das Ventil angepresst und mehrfach evakuiert: Der Behälter wird mit CO2 gespült und vorgespannt – bis der Druck in der Flasche dem des Ringbehälters mit dem abzufüllenden Bier gleicht. Das Bier läuft also ohne Druckunterschied in den Behälter, schäumt nicht und verliert so keine Kohlensäure. Dabei arbeitet der Füller für optimales Fließverhalten mit verschiedenen Geschwindigkeiten. Berührt die einströmende Flüssigkeit dann die am Füllrohr angebrachte Sonde, schließt sich das Ventil. Nach einer Beruhigungsphase wird per Entlastungsventil der Druck im Kopfraum der Glasflasche abgebaut und das abgefüllte Produkt verlässt die Maschine und macht sich auf den Weg zum Verschließer.

Gerade an dieser Stelle füllt sich der Kopfraum der Flasche mit Sauerstoff, der vor dem Aufsetzen des Kronkorkens wieder entfernt werden muss. In Brauereien wird dazu rund 80° Celsius heißes Wasser in den Kopfraum der Flasche gespritzt, die sogenannte Hochdruckeinspritzung (HDE). Dadurch schäumt das Bier auf und verdrängt somit den Sauerstoff aus der Flasche. Die Herausforderung dabei ist, genau soweit aufzuschäumen, dass die Schaumkrone mit Flaschenmündung abschließt und kein Produkt über den Flaschenhals hinausläuft. Die HDE ist deswegen leistungsabhängig druckgesteuert und lässt sich automatisch auf die Schäumungshöhe einstellen. Nach der Einspritzung wird die Flasche verschlossen. Der Sauerstoff wurde, soweit wie möglich, verdrängt.

Die Möglichkeit, so präzise mit Druck zu arbeiten, hat der Hobbybrauer in der Regel nicht, selbst wenn er sehr versiert ist in Sachen Gegendruckabfüllung. Deshalb sollte er sich nicht an den Füllhöhen der Industrie orientieren, sondern etwas großzügiger füllen. Die Rechnung dahinter ist (zumindest, wenn man sie stark vereinfacht) simpel: Je voller die Flasche, desto weniger Platz für Sauerstoff.

Den genauen Sauerstoffgehalt in der Flasche kennt der Hobbybrauer zu diesem Zeitpunkt jedoch nicht – eine Gemeinsamkeit, die er mit Craftbrewern und Großbrauereien teilt.

Gerade während des Transports zwischen Füller und Verschließer gelangt Sauerstoff in den Flaschenhals.

Die vorherigen Ausführungen zeigen: In einer für Brauer idealen Welt würde die Sauerstoffaufnahme nur an den notwendigen Stellen erfolgen und man würde bei der Abfüllung ohne aufwändige Labortests, zeitintensive Einstellungen an der Maschine, Hochdruckeinspritzung und Sensoren auskommen. Unmöglich, denn dazu müsste der ganze Prozess der Abfüllung im luftleeren Raum stattfinden.

Doch ist es wirklich eine Utopie?

Ein 2‑in-1-Prinzip im Vakuum

Dass der Großteil der Sauerstoffaufnahme zwischen Füller und Verschließer stattfindet, lässt sich logischerweise auf den fehlenden Verschluss zurückführen. Diese Tatsache führte in der Krones Forschung und Entwicklung zu der Überlegung: Wie könnte man das Zeitfenster der befüllten aber noch unverschlossenen Flasche deutlich verkürzen, um die Sauerstoffaufnahme zu reduzieren. Die logische Antwort war schnell gefunden: die Flasche muss sofort nach dem Füllvorgang verschlossen werden.

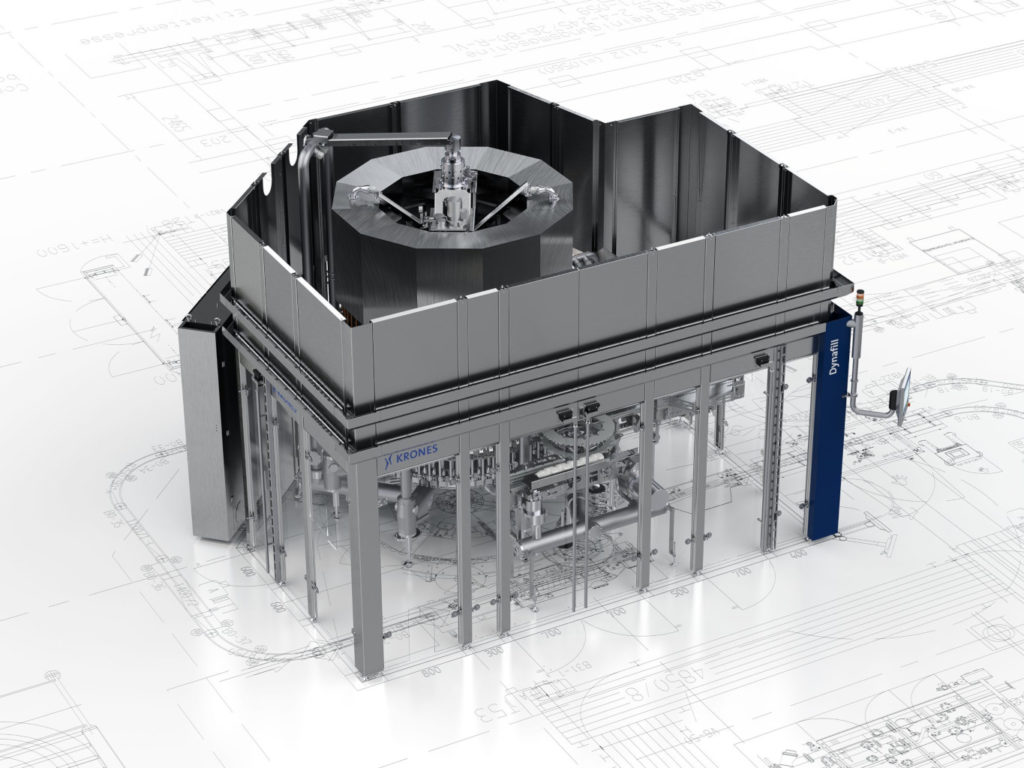

Gelungen ist dies erstmalig der Krones AG. 2017 wurde eine Maschine vorgestellt, die Füller und Verschließer in eine Einheit zusammenfasst und dabei die Sauerstoffaufnahme nahezu eliminiert: der Dynafill

Doch wie funktioniert das genau?

Zunächst fährt das Füllventil in eine Druckkammer und eine Glasflasche wird angepresst. Nachdem der Behälter mit CO2 gespült wurde, startet schon der Füllprozess, der bei Erreichen des Kesseldrucks beendet wird.

Parallel wird während des Spülvorgangs auch ein Verschluss eingegeben und die gesamte Kammer abgedichtet. Die Druckkammer wird evakuiert und mit CO2 beaufschlagt. Hat das Füllventil seine Aufgabe beendet, fährt es zurück und macht Platz für den Verschließerkopf, der einen Kronenkorken auf die Flasche setzt. Die Flasche senkt sich und fährt aus der Füll- und Verschließeinheit.

Der Dynafill von Krones birgt große Vorteile in Sachen Qualität, da das System eine Abfüllung in geschlossener, definierter Atmosphäre ermöglicht. Das Fehlen des Rückgases bei der Abfüllung verhindert, dass der Füllkessel mit Sauerstoff belastet wird.

Der geschlossene hygienische Füll- und Verschließbereich sorgt für optimale Produktreinheit, denn es muss kein Rückgas in den Produktkessel zurückgeführt werden. Außerdem ist keine Hochdruckeinspritzung erforderlich und beim Füllen geht kein Produkt verloren. Ergänzend eliminiert die Abfüllung in einem Vakuum-ähnlichen Raum die Sauerstoffaufnahme bei diesem Prozess nahezu vollständig.

Die Maschine war im Brauwesen eine kleine Revolution: Sie ermöglicht, die Flasche innerhalb einer halben Sekunde zu füllen. Zusammen mit dem Verschließen dauert der gesamte Prozess gerade einmal fünf Sekunden. Die Maschine ist damit bemerkenswert schnell, eliminiert quasi nebenbei das Überlaufen des Schaumes bei der Abfüllung und reduziert die Sauerstoffaufnahme drastisch.

Ein weiterer Vorteil am Rande: Dank dieses 2‑in-1-Prinzips benötigt die Anlage deutlich weniger Platz als eine übliche Füller-Verschließer-Kombination.

Große Technologien für kleine Anwendungen

Hobbybrauer stehen oft vor vielen Herausforderungen, wie in diesem Beispiel bei der Reduzierung der Sauerstoffaufnahme. So kommt oft ein Füller mit Kurzrohr zum Einsatz. Die Druckbeaufschlagung mit CO2 erfolgt dabei von oben. Das Endresultat: Im unteren Bereich bzw. in der ganzen Flasche hat man noch sehr viel Sauerstoff und das Bier fließt durch diesen Raum. Eine verstärkte Sauerstoffaufnahme ist die Folge. Dies kann vermieden werden, indem man zunächst im Hobbybereich einen Langrohrfüller einsetzt, bei dem durch das Langrohr die Flasche mit CO2 gespült, vorgespannt und befüllt wird. Hier ist eine signifikante Reduzierung der Sauerstoffaufnahme zu verzeichnen.

Zusätzlich sollte beim manuellen Verkorken darauf geachtet werden, dass möglichst wenig Luft im Flaschenhals ist. Dies kann durch leichtes Aufschäumen des Bieres vermindert werden. Ein leichtes schlagen gegen die Flasche kann den gewünschten Effekt dabei schon herbeiführen.

Und um die bestmöglichen Resultate zu erzielen, gibt es Bastler, die gewöhnliche Vakuumpumpen modifizieren und damit die Flasche vor der Beaufschlagung mit CO2 vorevakuieren.

Wie man sieht benötigt man in der Heimbrauerei Einfallsreichtum. Manchmal lohnt es sich aber, die Lösungen der großen Prozesstechnikanbieter zu betrachten um eigene, bedarfsorientierte Antworten zu finden. So verfahren auch große Maschinenbauunternehmen wie Krones. Entwicklungen und Technologien, die im großen Maßstab Anwendung finden, werden auch für den Einsatz bei Maschinen mit kleiner Leistung geprüft und gegebenenfalls adaptiert. Und natürlich auch umgekehrt. Denn oft kann eine kleine Idee eine große Wirkung entfalten.

Doch nicht nur bei der Reduzierung des Sauerstoffeinsatzes kann man sich von den „Großen“ etwas abschauen. Auch bei Sicherheitsaspekten: So ist ein Splitterschutz bei der Abfüllung unter Gegendruck unerlässlich, um vor teilweise schweren Verletzungen zu schützen.

Bei allen Unterschieden gleichen sich die privaten Brauer und die kleinen‑, mittelständischen sowie Großen Unternehmen jedoch in einem wichtigen Punkt: bei dem Anspruch, ein gutes Bier zu brauen. Ein Bier, auf das man als Brauer stolz ist.

Egal ob bei großen Abfüllbetrieben oder bei Hobbybrauereien: Jeder muss für seine Bedürfnisse maßgeschneiderte Lösungen finden.

Philipp Schön

Krones AG

09401 – 70 4567

Florian Pöschl

Krones AG

09401 – 70 6943