Aus Sicht des Energieeinsatzes ist Bier ein relativ undankbares Produkt. Zuerst wird die Maische über lange Zeiten warm gehalten, dann wird gekocht, nur um im Anschluss wieder zu kühlen, und zwar im Falle von untergärigem Bier um ca. 90°C. Kein Wunder also, dass Energie und Energiekosten schon immer eine treibende Kraft für Innovationen in der Brauindustrie waren, und tatsächlich wurden hier in den letzten Jahrzehnten extreme Verbesserungen gemacht. Zum einen war es möglich den primären Energieeinsatz stetig zu verringern, zum anderen wurden immer weitere Möglichkeiten der Energierückgewinnung entwickelt.

Energielandkarte einer Brauerei

In der Brauerei tritt Energie bzw. der Energieverbrauch in verschiedenen Formen und in den unterschiedlichen Prozessen der Bierherstellung auf. Rein physikalisch gibt es zwar keine Kälteenergie, der Einfachheit halber werde ich diesen gängigen Begriff aber übernehmen.

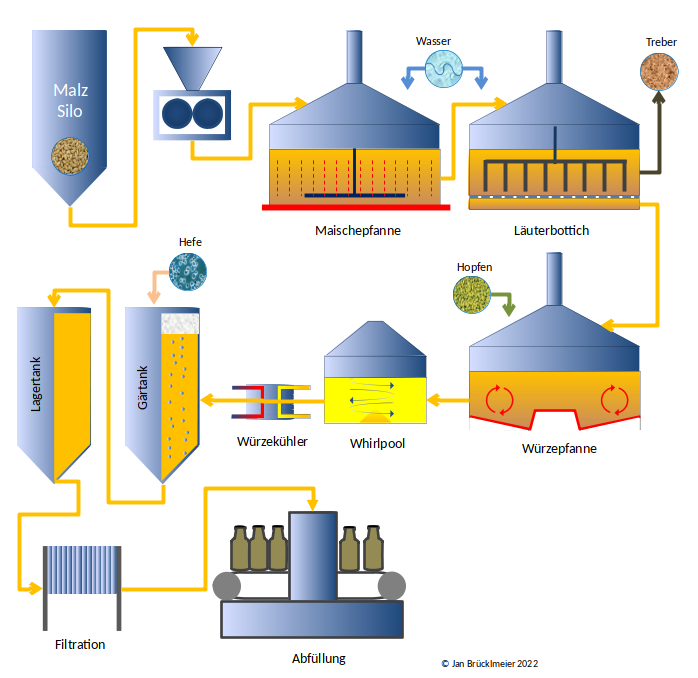

Schauen wir uns zunächst vereinfacht den Brauprozess an:

Um einen besseren Überblick über die Energieart, den Energieträger und den Prozessschritt, in dem diese verbraucht werden, zu gewinnen, habe ich diese Informationen als Matrix angeordnet:

| Fosile Energieträger / Elektrische Energie | Elektrische Energie | Möglichkeiten |

||||

| Prozess | Wärme | Kälte | Bewegung | Druckluft | CO2 | der Energie- rückgewinnung |

| Maischen | X | X | X | |||

| Läutern | X | |||||

| Kochen | X | |||||

| Whirlpool | X | |||||

| Würzekühlung | X | X | X | |||

| Anstellen | X | X | ||||

| Hauptgärung | X | X | ||||

| Lagerung | X | (X) | ||||

| Filtration | X | X | X | |||

| Abfüllung | X | X | X | X | ||

Dabei entfallen etwa 75% des Verbrauchs auf die Wärmeerzeugung und 25% auf elektrische Energie. Der Gesamtenergiebedarf teilt sich dabei wie folgt auf die einzelnen Verbraucher auf :

| Energieart | Verbraucher | Anteil an Energieverbrauch |

|---|---|---|

| Elektrische Energie | Schroterei und Sudhaus | 10–15% |

| Gär‑, Lager‑, Filter- und Drucktankkeller | 10–15% | |

| Flaschen- und Fassabfüllung | 15–20% | |

| Kälteanlage | 25–40% | |

| Kesselhaus, Druckluft, CO2, Wasseraufbereitung und Sonstiges | 10% | |

| Beleuchtung | 10% | |

| Wärme | Maischen | 15–20% |

| Würzebereitung | 30–45% | |

| Abfüllung | 15–25% | |

| Gebäudeheizung und Sonstiges | 15% |

Energieverbrauch heute

Um den Energieverbrauch vergleichbar zu machen, hat sich in der Brauindustrie die Kennzahl Kilowattstunden je Hektoliter Verkaufsbier etabliert [kWh/hl], die auch als spezifischer Energieverbrauch bezeichnet wird.

Diese Kennzahl wird von vielen Faktoren beeinflusst. Einer davon ist die Größe der Brauerei. Das lässt sich vor allem auf zwei Effekte zurückführen. Je kleiner die Brauerei ist, desto wahrscheinlicher wird nicht durchgehend gebraut, während Großbrauereien häufig im Schichtbetrieb 24/7 produzieren. Im diskontinuierlichen Betrieb sind aber die Verluste höher, da z.B. Anlagen abkühlen. Außerdem kann die Energie wesentlich weniger effizient zurückgewonnen bzw. weiterverwendet werden. So heizt z.B. das Kühlen des einen Suds auf Anstelltemperatur das Einmaischwasser des nächsten Sudes auf.

Ein weiterer Effekt sind Energieverluste. Grundsätzlich ist das Verhältnis von Oberfläche, an der Verluste durch Abstrahlung etc. auftreten, zum Volumen bei kleineren Gefäßen und Rohrleitungen schlechter als bei größeren, das heißt ein kleineres Gefäß hat mehr Oberfläche bei weniger Volumen und damit mehr Verluste.

Die folgende Tabelle gibt Richtwerte für den spezifischen Energieverbrauch unterschiedlich großer Brauereien an.

| Ausstoß | bis 20.000hl | 20–50.000hl | 50–100.000hl | 100–500.000hl | >500.000hl |

|---|---|---|---|---|---|

| Wärme | 62,8kWh/hl | 58,7kWh/hl | 53kWh/hl | 42,9kWh/hl | 28,5kWh/hl |

| Elektrische Energie | 18,2 kWh/hl | 15,6 kWh/hl | 14,1 kWh/hl | 12,5 kWh/hl | 10,9 kWh/hl |

Oft werden ja bei der Diskussion Craftbier vs. industriell hergestelltes Bier die vermeintlich besseren Zutaten ins Feld geführt. Hier aber zeigt sich bereits ein anderer Faktor: während der Kleinbrauer Energiekosten von 4,53 EUR je hl hat, gibt die Großbrauerei lediglich 2,28 EUR aus, wobei hier noch nicht mal unterschiedliche Einkaufspreise auf Grund der höheren Abnahme berücksichtigt wurden. Prof. Dr.-Ing. Matthias Putz nimmt den Anteil der Energiekosten an den gesamten Produktionskosten mit etwa 5–10% an.

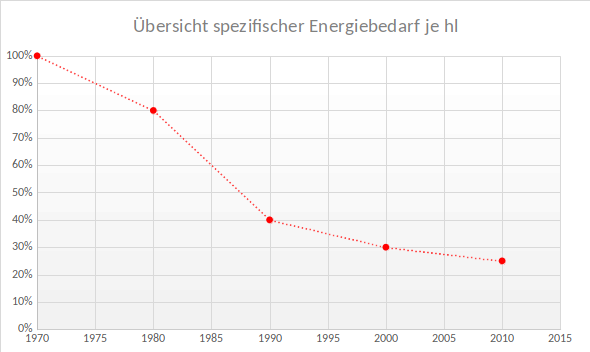

Historische Energiedaten

Dass der Fokus auf den Energieverbrauch in Brauereien keine moderne Erfindung des erstarkenden Umweltbewusstseins ist, zeigen diverse Patente, wie etwa das von John Allen aus dem Jahre 1729: ein neuartiger Befeuerungsofen, der explizit verspricht, Brennstoff einzusparen.

Auch die Einführung der sogenannten Dampfbierbrauerei, also der Einsatz von Heizdampf in der Brauerei, geht vor allem auf die Energie- und Zeiteinsparung bei Aufheizprozessen zurück. Zudem stand mit dem Dampf nun auch ein Energieträger zur Verfügung, der mittels Dampfmaschine in mechanische Arbeit umgesetzt werden konnte.

Eine weitere Treibende Kraft waren die beiden Ölkrisen 1973 und 1979/80. Diese fielen zudem mit dem Zeitpunkt zusammen, als ein große Anzahl an Brauereien, die nach dem Ende des zweiten Weltkrieg die technischen Anlagen aufgebaut haben, dringend modernisieren mussten. So stellten viele Betriebe z.B. ihre Prozesse von Dekoktion auf die energiesparendere Infusion um.

Insgesamt lässt sich sagen, dass der spezifische Energiebedarf in der Brauindustrie zwischen den 1970er Jahren und 2010 im Schnitt auf ein Viertel gefallen ist.

Konzepte der Zukunft

Dampf war und ist in der Praxis seit nunmehr 200 Jahren einer der Hauptenergieträger in Brauereien. Allerdings sind hier auf Grund der Verluste von Dampfsystemen Grenzen bei der Energieeinsparung gesetzt.

Das Niedertemperaturkonzept, wie es z.B. von der Firma Steinecker angeboten wird, macht sich dabei zu Nutze, dass in der Brauerei eigentlich kein Prozess Temperaturen von über 100°C erfordert und damit eine Heizmedientemperatur von 115°C völlig ausreichend ist. Damit werden die Verluste minimiert. Energiespeicher bauen zudem Verbrauchsspitzen ab. Mit solchen Systemen lässt sich ein spezifischer Energiebedarf von unter 19kWh je hl Bier realisieren.

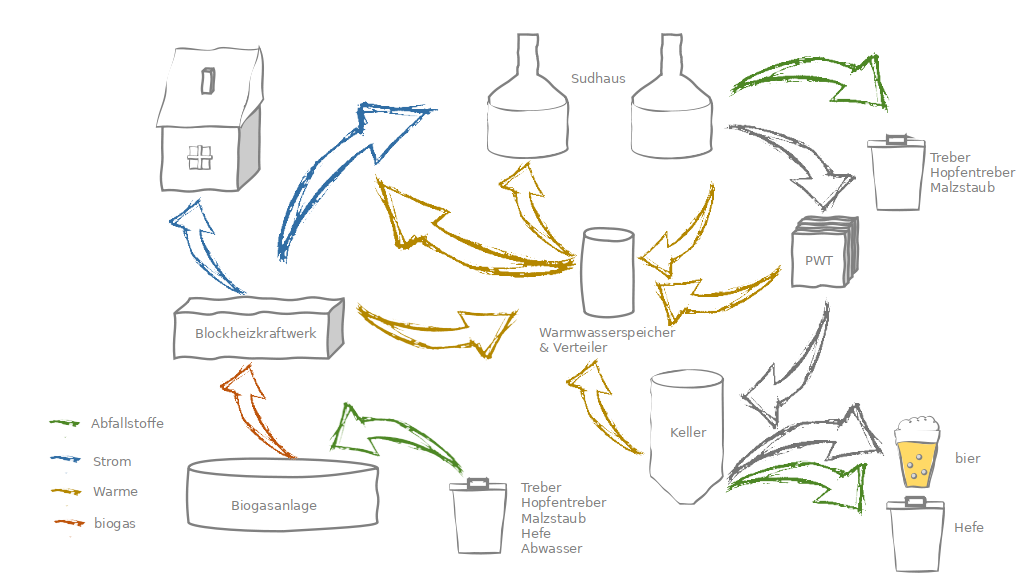

Ein Problem der Energierückgewinnung in der Brauerei besteht darin, dass ein relativ hoher Anteil an Kühlwasser mit moderaten Temperaturen anfällt. Dazu kommen energiereiche Reststoffe, wie etwa Treber, die derzeit ungenutzt bleiben. Hier setzen „ganzheitliche“ Konzepte an, die den Brauprozess mit der Umgebung der Brauerei koppeln. So lassen sich, z.B. die Kühlwässer mit moderaten Temperaturen als Fernwärme für brauereinahe Haushalte nutzen. Eine andere Energienutzung stellt die Biogaserzeugung aus Reststoffen der Brauerei, wie Treber, Hefe und biologisch belastetem Abwasser da. Über die Nutzung des so erzeugten Biogases in einem Blockheizkraftwerk mit Kraft-Wärme-Kopplung lässt sich der Energie- bzw. CO₂-Abdruck des Brauprozesses sehr stark reduzieren.

Einen weiteren, sehr interessanten Weg geht AB InBev in Belgien. Durch den andauernden Trend zu alkoholfreien und alkoholreduzierten Bieren fallen in Belgien etwa 75.000l Ethanol aus der Entalkoholisierung an. Dieser wird von der belgischen Alcogroup zu Biosprit verarbeitet. Je Hektoliter werden so etwa 18l Sprit gewonnen. Laut ADAC ist der Toyota Yaris 1.5 Hybrid CVT mit 3.8l auf 100km das sparsamste Auto auf dem Deutschen Markt. Wer also 25km zur Arbeit pendelt, muss „nur“ etwas mehr als 10 Halbe alkoholfreies trinken um praktisch energieneutral zur Arbeit und zurück zu kommen.

Quellen

Abbildungen

- Titelbild: Paebi, Landis&Gyr Zähler 1966, CC BY-SA 4.0

- Alle anderen Abbildungen: Autor