Bierfehler des Quartals: Diacetyl

Steckbrief

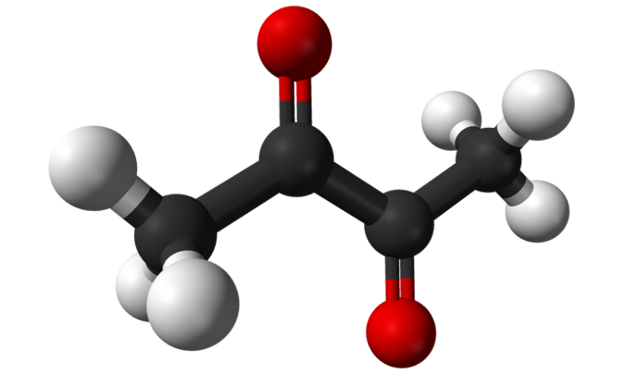

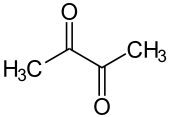

- Schlüsselkomponente: Diacetyl (C4H6O2)

- Geruch: Butterartig, süßlich, in höheren Konzentrationen Butterkaramell

- Schwellenwert: 50 – 100 μg/l

- Typische Konzentration in Bier: 10 – 120, selten auch bis 800 μg/l

- Ursache: Entsteht aus einem Stoffwechselprodukt von Hefen und Bakterien

Überblick

Diacetyl entsteht aus 2‑Acetolactat, das beim Stoffwechsel aller Hefe während der Gärung gebildet und an die Würze abgegeben wird. Geringe Mengen an Diacetyl sind daher in allen Bieren enthalten und können bis ca. 120 μg/l sogar stiltypisch und erwünscht sein. Einer geringen Restmenge an Diacetyl wird sogar eine Steigerung der Vollmundigkeit und Abrundung des Biergeschmacks zugesprochen. In höheren Mengen gilt Diacetyl jedoch als Bierfehler, der durch ein süßlich-karamelliges Butteraroma charakterisiert wird. Hefe ist nicht nur an der Bildung von Diacetyl beteiligt, sondern kann es am Ende der Gärung auch wieder aufnehmen und zu weniger geschmacksintensiven Stoffen abbauen. Betrachtet man also die Menge an Diacetyl im fertigen Bier, müssen sowohl Faktoren für dessen Entstehung, als auch für die Vollständigkeit des Abbaus betrachtet werden.

Entstehung und Abbau

Wenn die Hefezelle für den Aufbau an Biomasse nicht mehr ausreichend von der Aminosäure Valin aus der Würze aufnehmen kann, dann kann sie es selbst synthetisieren. Ein Zwischenschritt auf der Synthese zu Valin ist 2‑Acetolactat. Diese Vorgängersubstanz zu Diacetyl entsteht im Überschuss und wird daher von der Hefe zum Teil durch die Zellwand an die Würze abgegeben. Die Hintergründe für die Ausscheidung sind nicht vollständig geklärt. Vermutlich ist eine zu hohe Konzentration an 2‑Acetolactat für die Hefe schädlich, weshalb es an die Würze abgegeben wird.

Außerhalb der Hefezelle reagiert 2‑Acetolactat dann nicht-enzymatisch zu Diacetyl, weshalb Temperatur, pH Wert und Sauerstoff einen Einfluss auf die Reaktionsgeschwindigkeit haben. Da es sich um eine ausschließlich chemische Reaktion handelt, entsteht solange Diacetyl, bis 2‑Acetolactat oder Sauerstoff erschöpft sind. Die Reaktion wird durch einen hohen pH und niedrige Temperaturen gebremst. Diacetyl kann daher auch vom Brauer unbemerkt entstehen. Selbst wenn während einer (kühlen) Gärung der charakteristische Geruch von Diacetyl nicht wahrnehmbar war, kann er sich im Gebinde über Wochen und Monate entwickeln, wenn entsprechendes Potenzial in Form von 2‑Acetolactat vorhanden ist.

Der Diacetylzyklus. Die Hefe gibt überschüssiges 2-Acetolactat an die Würze ab. Dieses reagiert zu Diacetyl, das nach Ende der Gärung wieder aufgenommen und zu 2,3-Butandiol reduziert wird.

Die Erhöhung der Gärtemperatur am Ende der Gärung auf 14–16°C zur sogenannten Diacetylrast forciert diese Reaktion. Damit soll sichergestellt werden, dass am Ende der Gärung möglichst viel 2‑Acetolactat zu Diacetyl umgewandelt wird. Der technologische Zweck der Diacetylrast ist daher paradoxerweise zunächst die möglichst vollständige Bildung von Diacetyl aus 2‑Acetolactat. Der Abbau durch die Hefe erfolgt dann parallel, solange die Hefe vital und in Schwebe ist. Das aufgenommene Diacetyl wird dabei mit Energiegewinn über Acetoin zu 2,3‑Butandiol abgebaut, das einen vielfach höheren Geschmacksschwellenwert aufweist und daher im Bier nicht mehr erkennbar ist. Die Aufnahme- und Abbaurate von Diacetyl durch die Hefe ist sehr hoch, daher gilt vor allem die vorangestellte Umsetzung von 2‑Acetolactat zu Diacetyl als limitierender Faktor im Diacetylabbau.

Problemfelder

Begünstigt wird die Entstehung von Diacetyl durch hohe Wachstumsraten der Hefe bei einem gleichzeitigen Mangel an freiem Aminostickstoff (FAN). Wieviel Diacetyl entsteht und wie schnell es abgebaut wird, ist jedoch in erster Linie vom Hefestamm abhängig. Da Diacetyl in der Brauindustrie als Indikator für den Abschluss der Reifung gilt, stehen seit langem Stämme mit geringem Bildungsvermögen und zügiger Aufnahme im Fokus der Hefezucht. Da direkt bei Unterschreitung eines festgelegten Schwellenwertes von meist < 0,1mg/l der Übergang in die Kaltlagerung eingeleitet werden kann, sind so Verkürzungen der Sudzeiten möglich. Auch genetisch manipulierte Stämme, die gar nicht oder kaum zur Bildung von Diacetyl führen, sind bereits in der Erprobung.

Fehlt wie in Haus- und Hobbybrauereien üblich die analytische Bestimmung des 2‑Acetolactats und Diacetyls, kommt es vor allem bei zu kalter oder zu kurzer Reifung zu Problemen, wie dies durch zu enge Sudfolgen etwa im Sommer vorkommen kann. Klarheit verschafft neben der Analyse auch ein Forciertest. Hierzu erwärmt man eine Probe für 30 min auf 60°C, um die Oxidation des 2‑Acetolactat zu forcieren. Riecht die wieder auf Raumtemperatur abgekühlte Probe unangenehm nach Butter, sollte vor der Kaltlagerung noch eine ein- bis zweitägige Diacetylrast bei 14–16°C eingeschoben werden. Auch bei obergärigen Bieren kommen hohe Diacetylwerte vor. Dies insbesondere bei Stämmen mit starker Flokkulation, wodurch zu wenig Hefe für den Abbau in der Schwebe sein kann. Auch eine verfrühte Kühlung oder Klärung/Filtration kann ursächlich sein.

Diacetyl kann auch infolge von Kontaminationen durch Bakterien gebildet werden. Die Diacetylwerte können dabei die von Hefe gewohnten Mengen um ein vielfaches übersteigen. Bei bestehenden Problemen trotz Diacetylrast und angepasstem Hefemanagement sollte daher auch dieser Bildungsweg ausgeschlossen werden.

Quellen:

- Kristoffer Krogerus, Brian R. Gibson1; 125th Anniversary Review: Diacetyl and its control during brewery fermentation, 2013, Journal of the Institute of Brewing

- C. Boulton, W. Box; Kapitel „Formation and Disappearance of Diacetyl During Lager Fermentation” in Brewing Yeast Fermentation Performance, 2003, Blackwell Science

- Christopher White; Diacetyl Time Line, 2008, http://www.whitelabs.com/sites/default/files/Diacetyl_Time_Line.pdf

Pingback: #5 Goldener Oktober – Brauerei Flaschenpost

Pingback: Gärschrank für Bier selbst bauen! - Gärführung untergärig / obergärig