Der richtige Zapfdruck

In Teil 1 haben wir uns mit der Auswahl eines Durchlaufkühlers beschäftigt. Damit wird das Bier zwar auf die richtige Temperatur gebracht, aber er ist ebenso wie konventionelle Schankanlagen auf den korrekten Druck aus der CO2-Versorgung angewiesen. In diesem Teil der Reihe zeigen wir auf, welche Anforderungen bestehen und wie man den Druck, den man zum schaumarmen Zapfen am Regler einstellen muss, berechnen kann.

Welches Gas in der Schankanlage benutzt wird, ist für den Zapfdruck zunächst ohne Bedeutung. Ob CO2, N2 oder eine Mischung aus beiden - die Erfordernisse für den Zapfdruck sind die Gleichen. Unterschiede ergeben sich nur beim Aufkarbonisieren - dazu unten mehr.

Das Zapfgas muss zwei Aufgaben erfüllen. Einerseits sorgt der Druck des Gases dafür, dass das im Bier gelöste CO2 nicht ausgasen kann und somit zu Schaum beim Zapfen führt. Andererseits ist es auch der Antrieb für das Bier, der es durch die Schläuche und über Höhenunterschiede presst. Damit sind auch schon die wichtigsten Komponenten des Zapf- oder korrekter Betriebsdrucks der Schankanlage genannt:

- Der Sättigungsdruck des Bieres

- Der Druckverlust durch Leitungswiderstand

- Der Druckverlust durch Höhenunterschied

Sättigungsdruck

Der Sättigungsdruck stellt sich im geschlossenen Fass in Abhängigkeit vom CO2-Gehalt des Bieres und seiner Temperatur ein. Weiß man beide Werte, kann man den Sättigungsdruck aus einer Tabelle ablesen, wie sie z.B. in [1] und [4] zu finden ist.

Einfacher ist es allerdings, den Druck des Fasses einfach zu messen. Das Fass muss dazu beruhigt sein, das heißt es muss die Umgebungstemperatur angenommen haben und einige Stunden nicht bewegt worden sein. Die Messung kann z.B. mit dem Druckminderer der CO2-Flasche erfolgen, indem man bei geschlossenem Flaschenventil das Fass anschließt, das Ausgangsventil öffnet und den Druck am ausgangsseitigen Manometer abliest. Das funktioniert allerdings nicht, wenn der Zapfkopf ein CO2-Rückschlagventil besitzt.

Beispiel: Bei einem Lager mit einem CO2-Gehalt von 5g/l sollte man bei einer Temperatur von 10°C einen Druck von etwas über 1,2 bar ablesen.

Achtung: Bei einem Durchlaufkühler muss der Druck nach der Temperatur des Bieres vor dem Kühler berechnet werden, also dem Sättigungsdruck bei Zimmertemperatur. Das wären bei obigem Lager und 20°C Umgebungstemperatur schon über 2 bar.

Betriebsdruck

Der Betriebsdruck der Schankanlage ist der Druck, der am Druckminderer der CO2-Flasche eingestellt werden muss. Ziel der Einstellung ist es, dass der Sättigungsdruck an keiner Stelle der Schankanlage unterschritten wird, weil das an dieser Stelle zum Ausgasen des CO2 und damit zu Zapfproblemen führen würde. Dafür reicht es nicht, dass im Fass der korrekte Sättigungsdruck herrscht. Die Reibung im Bierschlauch und die von der Förderhöhe verursachte Druckdifferenz führen zum Druckabbau über die Leitungslänge. Diese Druckdifferenz muss auf den Sättigungsdruck aufgeschlagen werden.

Druckverlust in der Bierleitung

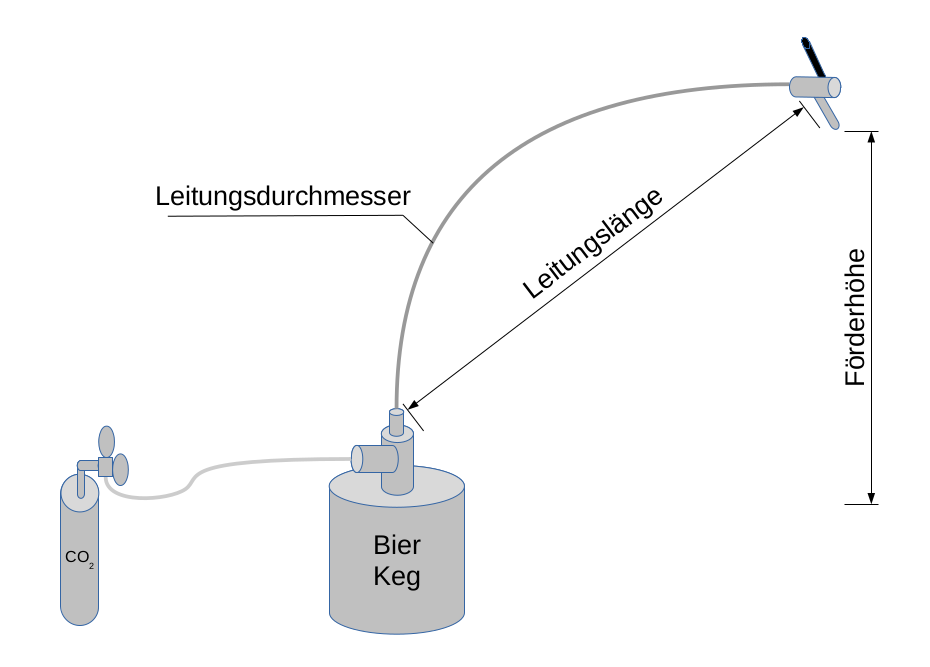

Der Druckverlust durch Reibung in der Bierleitung ist abhängig von ihrem Durchmesser, der Länge und dem Volumenstrom. Der Volumenstrom ist die Menge an Bier, die pro Minute durch die Leitung fließen soll. Gängige Werte liegen zwischen 3 und 5 Liter pro Minute. Die Tabelle unten zeigt die Verlustwerte für die gängigen Leitungsquerschnitte bei 3 l/min. Der Wert wird mit der Leitungslänge in Meter multipliziert und ergibt den zusätzlich nötigen Betriebsdruck.

| Leitungsquerschnitt | Druckverlust |

|---|---|

| 4mm | 0,72 bar/m |

| 7mm | 0,05 bar/m |

| 10mm | 0,01 bar/m |

Beispiel: Wird eine Bierleitung mit 7mm Durchmesser und 5m Länge bei einem Volumenstrom von 3l/min benutzt, berechnet sich der Druckverlust durch Reibung zu 0,05 bar/m * 5m = 0,25 bar.

Druckdifferenz durch Förderhöhe

Dritter Faktor zur Berechnung des Betriebsdrucks ist die Förderhöhe. Das ist die Höhendifferenz zwischen der Bieroberfläche im Fass und der Austrittsöffnung des Zapfhahns. Pro Meter Höhenunterschied muss ein Wert von 0,1 bar zusätzlich aufgebracht werden.

Beispiel: Wenn der Fasskühler im Keller steht und sich die Zapfhähne im Erdgeschoss befinden, beträgt die Höhendifferenz zwischen Bierfass und Zapfhahn etwa 3 Meter. Der zusätzlich nötige Betriebsdruck ergibt sich zu 3m * 0,1 bar/m = 0,3 bar.

Bilanz der Verluste

Schließlich schlägt man üblicherweise einen Sicherheitsfaktor von 0,1 bis 0,2 bar auf die Summe der berechneten Werte auf. Der Betriebsdruck berechnet sich also

Betriebsdruck = Sättigungsdruck + Druckdifferenz aus Reibungsverlusten + Druckdifferenz durch Förderhöhe + Sicherheitsfaktor

Das wären in unserem Beispiel

Betriebsdruck = 1,2 bar + 0,25 bar + 0,3 bar + 0,2 bar = 1,95 bar

Am Druckminderer der CO2-Flasche muss man also einen Wert von 1,95 bar einstellen, damit das Bier schaumfrei aus dem Hahn fließen kann.

Zuviel CO2 im Bier?

Diese 1,95 bar liegen aber weit über dem Sättigungsdruck des Bieres im Fass. Steht das Fass längere Zeit, etwa über Nacht, unter diesem Druck, wird sich zusätzliches CO2 im Bier lösen und den CO2-Gehalt des Bieres erhöhen, was wiederum den Sättigungsdruck erhöht und (siehe oben) einen in Folge höheren Betriebsdruck benötigt. Der CO2-Gehalt und nötige Betriebsdruck würde sich also über die Zeit immer weiter erhöhen und das Bier letztendlich unzapfbar machen.

Um das zu vermeiden, muss die CO2-Versorgung zumindest über Nacht und auch bei längeren Zapfpausen abgestellt werden. Der Druck im Fass sollte wieder dem gewünschten CO2-Gehalt angepasst, also bis zu dem der Temperatur entsprechenden Sättigungsdruck abgelassen werden.

Zudem sollte man schon bei der Planung der Schankanlage darauf achten, dass Leitungslängen und Höhendifferenz möglichst gering sind, um hohe Druckaufschläge zu vermeiden. In unvermeidbar ungünstigen Fällen muss mit Bierpumpen gearbeitet werden, die das Bier ohne zusätzliche Druckbeaufschlagung fördern.

Zapfen mit Mischgas

Eine weitere Möglichkeit, der Aufkarbonisierung zu begegnen, ist die Arbeit mit Stickstoff oder Mischgas anstelle von reinem CO2. Stickstoff ist in Bier praktisch nicht löslich, so dass auch hohe Drücke damit nicht zum Aufkarbonisieren führen. Bei reinem Stickstoff würde im Gegenteil wegen des fehlenden CO2-Partialdrucks das CO2 ausgasen. Man benutzt daher Mischungen aus N2 und CO2, die so viel CO2 enthalten, dass der CO2-Partialdruck beim eingestellten Betriebsdruck genau dem nötigen CO2-Sättigungsdruck entspricht.

Daraus folgt, dass die Zusammensetzung des Mischgases auf die Zapfanlage und ihren Betriebsdruck abgestimmt werden muss. Konfektioniertes Mischgas ist nur mit festen N2-Gehalten von z.B. 60, 70 oder 80% erhältlich und damit nur in Sonderfällen genau passend - in den meisten Fällen wäre der CO2-Anteil zu gering, so dass das Bier auf Dauer schal würde. Besser wäre eine Mischung der Gase auf den Idealwert vor Ort [5].

Bei unserem obigen Beispiel sähe die Rechnung nach [5] so aus:

Stickstoffanteil in %

= Druckverluste in bar / (Druckverluste in bar + Sättigungsdruck in bar + 1 bar)

= 0,75 bar / (0,75 bar + 1,2 bar + 1 bar)

= 25%

Bei einem Mischgas aus 25% N2 und 75% CO2 käme es in unserer Beispielanlage weder zu einer Aufkarbonisierung noch zum Aubbau des CO2-Gehalts des Bieres.

Schaumfreies Zapfen

Zunächst ist es wichtig, dass auf dem Weg des Bieres vom Fass zum Schankhahn möglichst wenige Hindernisse auftreten. Abrupte Querschnittsänderungen, Ecken, Kanten, Engpässe oder Widerstände im Strömungsverlauf führen dazu, dass sich durch Turbulenzen an diesen Stellen Gas entbinden kann. Zudem sollten alle Bierleitungen stetig in Richtung Zapfhahn ansteigend verlegt sein, so dass eventuelle Gasbläschen zügig zum Zapfhahn transportiert werden und sich nicht im Schlauch sammeln können.

Bei transparenten Schläuchen kann man Probleme leicht daran erkennen, dass sich im Schlauch Gasbläschen befinden. Bei einer gut geplanten und verlegten Anlage sollte der gesamte Schlauch komplett gasfrei sein.

Wenn im Fass der Betriebsdruck eingestellt ist, baut sich dieser Druck entlang der Leitung auf Grund der Verluste bis zum Zapfhahn wieder auf den Sättigungsdruck (plus Sicherheitsfaktor) ab. Bleiben wir bei unserem Beispiel, liegen am Zapfhahn dann etwa 1,4 bar an. Ein Kolbenschankhahn funktioniert aber nur bei Drücken zwischen etwa 0,4 und 0,6 bar wirklich gut; liegt der Druck wesentlich darüber, wird das Bier durch den plötzlichen hohen Druckabbau am Schankhahn stark schäumen und unzapfbar werden.

Beruhigungsschlange

Eine Möglichkeit, dem zu begegnen, ist der Einbau einer Beruhigungsschlange. Das ist eine lange, spiralförmige Bierleitung, die durch ihren Reibungsverlust den anliegenden Druck langsam auf einen verträglichen Zapfdruck abbaut. Die benötigte Länge ergibt sich aus der abzubauenden Druckdifferenz.

In unserem Beispiel müssen wir den Druck von 1,4 auf etwa 0,4 bar, also um 1 bar abbauen. Benutzen wir dafür eine Bierleitung mit 7mm Durchmesser, ergibt sich folgende Rechnung:

Leitungslänge7mm in m = Druckdifferenz in bar / Leitungsverlust in bar/m

= 1 bar / 0,05 bar/m

= 20m

Wir würden also eine 20 Meter lange Leitung mit 7mm Durchmesser benötigen. Besser wäre eine Beruhigungsschlange mit nur 4mm Duchmesser:

Leitungslänge4mm in m = 1 bar / 0,72 bar/m = 1,4m

Bei einem Leitungsquerschnitt von 4mm verringert sich also die nötige Länge zwar auf 1,4 Meter, es bleibt aber eine platzraubende und unflexible Lösung, denn bei unterschiedlich karbonisierten Bieren müsste die Leitungslänge der Beruhigungsschlange jeweils angepasst werden.

Trotzdem ist es eine gute Idee, die heimische Zapfanlage mit möglichst geringem Leitungsquerschnitt aufzubauen, wenn nur kurze Strecken überbrückt werden müssen. Auf diese Weise verringert sich die Menge an Bier, die sich in Zapfpausen erwärmen kann und dazu führt, dass nach einer Zapfpause zunächst wieder eine gewisse Menge Schaum gezapft wird. Außerdem wird auch die Menge an Bier, die am Ende als Verlust in den Schläuchen verbleibt, geringer.

Bei einem Durchlaufkühler verschärft sich das Problem des Druckabbaus noch, da dann am Schankhahn der Sättigungsdruck anliegt, der der Ausgangstemperatur des Bieres entspricht. In unserem Beispielfall wären das also über 2 bar. Eine 7mm-Beruhigungsschlange müsste dann schon eine unrealistische Länge von 32 Metern (1,6/0,05) haben, eine 4mm-Schlange immerhin noch 2,2 Meter (1,6/0,72).

Kompensatorhahn

Flexibler und platzsparender ist ein Kompensatorschankhahn. Dessen spezielle Konstruktion erlaubt den schonenden Druckabbau vollständig innerhalb des Zapfhahns. Zusätzlich kann der Kompensator mit einem Hebel an den jeweils anliegenden Druck und die gewünschte Durchflussgeschwindigkeit angepasst werden, so dass auch Biere mit unterschiedlicher Karbonisierung problemfrei in angenehmem Tempo gezapft werden können.

Das Merkblatt der Weißbierbrauerei Schneider [2] enthält auf Seite 18/19 eine sehr hilfreiche Tabelle mit Tipps zu Zapfproblemen. Sie klingen zwar teilweise banal, sollten aber fast immer zum Erfolg führen, wenn man sie Schritt für Schritt befolgt.

Quellen:

- InBev: Physikalische Grundlagen

http://www.gastronomiefuerprofis.de/admin_assets/content/content_files/public/pdf_kontakt/Physikalische_Grundlagen.pdf - Weißbierbrauerei G. Schneider & Sohn: Bierpflege - Tips und Tricks für die Gastronomie

http://braumagazin.de/wp-content/uploads/2018/03/Fassbierbroschüre-2016.pdf - Brauerei Gebr. Maisel: Gepflegtes Weißbier vom Fass ins Glas

http://www.maisel.com/files/pdf/Broschuere_Fassbierpflege_Maisel.pdf - Forum hobbybrauer.de: Spundungstabelle

http://hobbybrauer.de/forum/wiki/doku.php/spundungstabelle - Arbeitskreis Schankanlagen im Deutschen Brauerbund: Grundsatzpapier Bierausschank mit Mischgas

http://www.brauer-bund.de/download/Archiv/Ausschank_Pflege/Grundsatzpapier des Arbeitskreises - Bierausschank mit Mischgas.pdf