Malz und Getreide sehen sich zum Verwechseln ähnlich, aber bevor Korn zu Malz wird, durchläuft es einen relativ aufwändigen Prozess – das Mälzen.

Das Korn der Gerste, das mit weitem Abstand wichtigste Getreide im Brauwesen, besteht zu über 60% aus Stärke und langkettigen Dextrinen, aber nur zu etwa 2% aus Zucker. Auch bei anderen Braugetreiden wie Weizen oder Roggen sind die Verhältnisse nicht grundlegend anders.

Hefe kann Stärke aber nicht verarbeiten, sie vergärt nur Zucker. Der Abbau der Stärke zu vergärbarem Zucker geschieht während des Maischens (dazu in einem späteren Artikel), aber beim Mälzen werden die Grundlagen dafür geschaffen.

Der Mehlkörper des Korns ist die eiserne Ration des Getreides. In ihm werden in sehr geschickter und effizienter Weise Energie und die Baustoffe gespeichert, die das Korn beim Keimen und zu Beginn des Wachstums ebenso braucht wie der Brauer zum Brauen. Um sie wieder verfügbar zu machen, beginnt mit der Keimung der Abbau des Korninhalts.

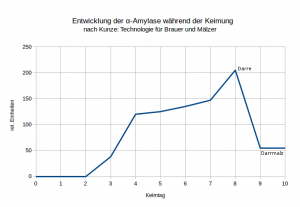

Enzyme sind die Booster dieses Abbaus. Sie sind biologischen Katalysatoren, die biochemische Vorgänge beschleunigen, ohne sich selbst dabei zu verändern. Die meisten Enyzme sind in der Gerste schon in geringen Mengen vorhanden, werden aber während der Keimung aktiviert und vermehrt. Eines der wichtigsten Enzyme, die stärkeabbauende α‑Amylase, wird sogar vollständig erst während der Keimung gebildet.

Enzyme sind die Booster dieses Abbaus. Sie sind biologischen Katalysatoren, die biochemische Vorgänge beschleunigen, ohne sich selbst dabei zu verändern. Die meisten Enyzme sind in der Gerste schon in geringen Mengen vorhanden, werden aber während der Keimung aktiviert und vermehrt. Eines der wichtigsten Enzyme, die stärkeabbauende α‑Amylase, wird sogar vollständig erst während der Keimung gebildet.

Wasser bringt Leben ins Korn

Das Mälzen spielt dem Korn quasi den Beginn der Wachstumsperiode vor. Das Getreide wird dabei zunächst geweicht, d.h. abwechselnd mit und ohne Wasser ca. 2–3 Tage in der Weiche behandelt. Die Zeit unter Wasser nimmt dabei etwa 1/4 der Gesamtzeit ein. Dazwischen wird das Korn mit Luft versorgt, um die Keimung in Gang zu bringen. Die Kennzahl der Weiche ist der Weichgrad W°, der den Wassergehalt der geweichten Gerste in Prozent angibt und am Ende der Weiche typisch zwischen 40 und 45% liegt.

Das Weichwasser muss sauber, weich und nicht zu kalt sein. Die ideale Wassertemperatur der Weiche liegt zwischen etwa 10 und 13°C. Kälteres Wasser führt zu längeren Weichzeiten, wärmeres provoziert zu stürmisches auskeimen. Zur besseren Reinigung des Korns und Auslaugung von Gerbstoffen aus den Spelzen können der ersten Weiche Alkalien (CaO (Branntkalk, Ätzkalk), NaOH (Natronlauge) oder Na2CO3 (Soda)) beigemischt werden.

Weichverfahren

Es gibt verschiedenste Weichverfahren, die je nach technologischen Gegebenheiten der Mälzerei angewandt werden können.

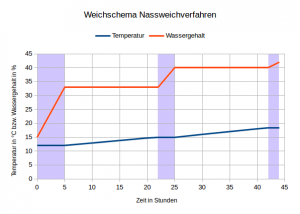

Das verbreitete Nassweichverfahren nach Narziß besteht aus drei Nassweichen von 2–4 Stunden (blau hinterlegt), in denen das Weichgut stündlich belüftet wird. In den etwa 20-stündigen Luftrasten dazwischen wird anfangs stündlich, später dauernd das CO2 abgesaugt.

Das verbreitete Nassweichverfahren nach Narziß besteht aus drei Nassweichen von 2–4 Stunden (blau hinterlegt), in denen das Weichgut stündlich belüftet wird. In den etwa 20-stündigen Luftrasten dazwischen wird anfangs stündlich, später dauernd das CO2 abgesaugt.

Das Flutweichverfahren besteht aus zwei 6‑stündigen Nassweichen, wobei in der dazwischenliegenden 40-stündigen Luftrast das Korn zweimal für 5 Minuten mit Wasser geflutet wird, um die Wasserversorgung zu sichern und die Temperatur zu kontrollieren.

Beim Sprühweichverfahren wird das Wasser direkt im Keimkasten auf das Korn aufgesprüht, wodurch keine zusätzlichen Keimanlagen nötig sind. Es wird zweimal für je 6 Stunden aus Düsen auf dem Wenderwagen gesprüht, jeweils gefolgt von einer 18-stündigen Luftrast. Vor dem Ausweichen wird nochmals für 1/2 Stunde gesprüht. Das Korn wird dabei mehrmals langsam gewendet, um eine gute Wasserverteilung zu gewährleisten.

Am Ende der Weiche sollte das Korn aufgeqollen und elastisch sein und sich über den Fingernagel biegen lassen. Zwischen Daumen und Zeigefinger sollte es sich ohne stechenden Widerstand zusammendrücken lassen, wobei man ein charakteristisches Knacken hören kann.

Tenne oder Keimkasten?

Schließlich wird das Korn ausgeweicht, d.h. entweder ohne Wasser auf die Tenne gefördert oder mit Wasser in den Keimkasten der pneumatischen Mälzerei transportiert. Dort keimt das Getreide etwa 8 Tage.

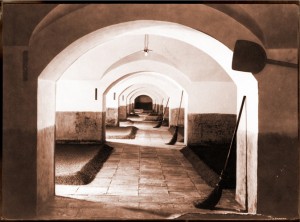

Die Tennenmälzerei ist das traditionelle Verfahren, das aber heute nur noch von wenigen Mälzereien angewendet wird, da es sehr arbeitsintensiv ist und sich kaum automatisieren lässt. Dabei wird das geweichte Getreide auf der Tenne, einem großen, kühlen, gut belüftbaren Raum mit glattem Boden, in Haufen geführt, die regelmäßig gewendet und in der Höhe angepasst werden müssen, um eine gleichmäßige, relativ kühle Temperatur und damit die gleichmäßige Keimung zu gewährleisten.

Eine der wenigen Brauereien, die noch eine eigene Tennenmälzerei betreiben, ist die Münchner Augustiner Brauerei. Auch die englischen Warminster Maltings, die die Herstellung des berühmten Maris Otter Malzes im Video „Among the fields of Barley” mit wunderbaren historischen und aktuellen Aufnahmen zeigt, arbeitet noch durchgängig nach diesem traditionellen Verfahren. Ebenso sehenswert: „The Journey of Maris Otter Barley”.

Das heute übliche Verfahren ist aber die pneumatische Mälzerei. Dabei liegt das Malz in Kästen oder Trommeln und wird von Luft mit regulierter Feuchte und Temperatur durchströmt. Die Prozesskontrolle und das Wenden des Malzes lässt sich hier gut automatisieren.

Steuerung der Keimung

Temperatur, Sauerstoff- und Wassergehalt steuern den Ablauf der Keimung. Das Korn veratmet beim Keimen Glukose und Sauerstoff und bildet Kohlendioxid, Wasser und Wärme:

C6H12O6 + 6 O2 ⇒ 6 CO2 + 6 H2O + 2822kJ

Der Sauerstoffgehalt im Keimgut muss so geregelt werden, dass die Keimung einerseits nicht zu stürmisch abläuft und dabei zu viel Kornsubstanz veratmet wird, und andererseits die Atmung nicht zum Erliegen kommt und der Keim abstirbt. Aus dem gleichen Grund muss der Wassergehalt im Korn immer über 40% gehalten werden.

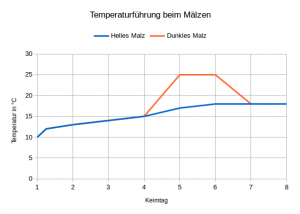

Die entstehende Wärme muss durch entsprechende Haufenführung und Lüftung abgeführt werden. Der genaue Temperaturverlauf ist abhängig vom Malztyp. Die Keimung startet bei etwa 10°C. Dann lässt man die Temperatur langsam ansteigen. Sie erreicht bei Hellen Malzen etwa 18°C ab dem 6. Tag. Dunklere Malze werden stärker gelöst, indem man die Temperatur am 5. und 6. Tag bis auf etwa 25°C ansteigen lässt.

Die entstehende Wärme muss durch entsprechende Haufenführung und Lüftung abgeführt werden. Der genaue Temperaturverlauf ist abhängig vom Malztyp. Die Keimung startet bei etwa 10°C. Dann lässt man die Temperatur langsam ansteigen. Sie erreicht bei Hellen Malzen etwa 18°C ab dem 6. Tag. Dunklere Malze werden stärker gelöst, indem man die Temperatur am 5. und 6. Tag bis auf etwa 25°C ansteigen lässt.

Schon am 2. Keimtag werden die Wurzelkeime sichtbar. Am 3. Tag gabeln sie sich. Bis zum 8. Keimtag wachsen sie auf die 1,5‑fache Länge des Korns für helles Malz und auf etwa doppelte Kornlänge für dunkles Malz.

Daneben entwickelt sich auch der Blattkeim, der bis zum Ende der Keimung eine Länge von 2/3 bis 3/4 der Kornlänge bei hellem Malz bzw. 3/4 bis ganze Kornlänge bei dunklem Malz erreicht. Er ist bei der Gerste nur als kleine Wulst unter der Spelze zu erkennen. Wächst er weiter über die Kornspitze hinaus und wird dort sichtbar, spricht man von „Husaren”, die auf überlöstes Malz hindeuten.

Im inneren des Korns laufen neben der Enzymbildung auch eine Reihe anderer Prozesse ab. Die Zellwände der Stärkezellen werden teilweise aufgelöst. Ein Teil der Stärke wird mit Hilfe der Enzyme zu Zucker abgebaut, so dass der Stärkeanteil von ca. 63% auf ca. 58% sinkt, während der Zuckeranteil von ca. 2% auf etwa 8% ansteigt. Auch das Eiweiß des Korns wird teilweise abgebaut, um daraus neues Zellgewebe wie z.B. die Wurzelkeime zu generieren.

Das Darren stoppt die Keimung

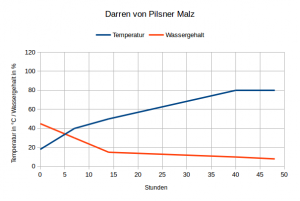

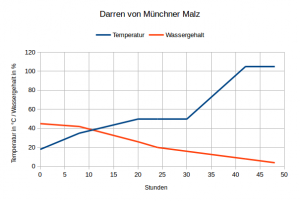

Ist die Lösung des Korns weit genug fortgeschritten, wird die Keimung durch Wasserentzug beim Darren gestoppt. Der Wassergehalt sinkt dabei von über 40% auf unter 5%. Dafür wird trockene, warme Luft durch das Malz geblasen. Zur Schonung der Enzyme muss die Temperatur zunächst unter 50°C gehalten werden, bis der Wassergehalt des Malzes auf unter 20% gefallen ist. Erst dann kann die Temperatur weiter gesteigert werden.

Helle Malze wie das Pilsner Malz werden zunächst bis zu einem Wassergehalt von 10–12% bei 40–50°C gedarrt und dabei kräftig belüftet. Das sichert ein schnelles Erliegen der Enzymtätigkeit durch raschen Wasserentzug und verhindert damit die übermäßige Bildung von Zucker. Danach wird es nur auf 80 bis 85°C erhitzt. Das sichert die helle Farbe und den typischen reinen getreidig-süßlichen Geschmack mit nur sehr geringer Malzigkeit.

Helle Malze wie das Pilsner Malz werden zunächst bis zu einem Wassergehalt von 10–12% bei 40–50°C gedarrt und dabei kräftig belüftet. Das sichert ein schnelles Erliegen der Enzymtätigkeit durch raschen Wasserentzug und verhindert damit die übermäßige Bildung von Zucker. Danach wird es nur auf 80 bis 85°C erhitzt. Das sichert die helle Farbe und den typischen reinen getreidig-süßlichen Geschmack mit nur sehr geringer Malzigkeit.

Bei dunklen Malzen wie dem Münchner Malz legt man Wert auf dunklere Farbe und Malzaromen, die durch Melanoidine eingebracht werden. Sie entstehen bei der Umwandlung von Zucker und Aminosäuren bei relativ hohen Temperaturen. Die Trocknung erfolgt langsam, mit geringer Lüftung und nur bis zu einem Wassergehalt von etwa 20% bei 40–50°C. Die Enzyme können so länger wirken und einen höheren Zuckeranteil als beim Pilsner Malz erzeugen. Dann wird bis auf etwa 105°C erhitzt, um die Melanoidine und den typisch malzigen Geschmack zu bilden.

Bei dunklen Malzen wie dem Münchner Malz legt man Wert auf dunklere Farbe und Malzaromen, die durch Melanoidine eingebracht werden. Sie entstehen bei der Umwandlung von Zucker und Aminosäuren bei relativ hohen Temperaturen. Die Trocknung erfolgt langsam, mit geringer Lüftung und nur bis zu einem Wassergehalt von etwa 20% bei 40–50°C. Die Enzyme können so länger wirken und einen höheren Zuckeranteil als beim Pilsner Malz erzeugen. Dann wird bis auf etwa 105°C erhitzt, um die Melanoidine und den typisch malzigen Geschmack zu bilden.

Spezialmalze

Spezialmalze bringen Farbe und unterschiedliche Aromen ins Bier. Sie werden mit sehr unterschiedlichen Verfahren hergestellt; insbesondere das Darrverfahren unterscheidet sich erheblich.

Farb- oder Röstmalze

Diese Malze sind in erster Linie stark färbend, bringen aber auch einen Röstgeschmack ein. Sehr hoch gedarrte, nicht entspelzte Röstmalze können bei hoher Gabe auch bitter und brenzlig schmecken. Entspelztes Röstmalz, bei dem vor dem Rösten die Spelzen entfernt werden, ist im Geschmack milder.

Farbmalz entsteht durch Rösten von Grünmalz oder wieder befeuchtetem Darrmalz bei Temperaturen von 180 bis 220°C. Das Malz wird dabei in einer Trommel oder Kugel ständig bewegt und zur Milderung der Bittere regelmäßig befeuchtet.

Brüh- oder Melanoidinmalz

Dieses Malz hat eine mittlere Farbe und ist durch seinen hohen Melanoidingehalt sehr malzaromatisch. Es hat einen hohen Gehalt an Eiweißabbauprodukten.

Melanoidinmalz entsteht, wenn man die Temperatur beim Keimen nach einigen Tagen bis auf etwa 50°C ansteigen lässt, entweder durch zusammenziehen und liegenlassen des Haufens oder durch Zugabe von warmem Wasser im Keimkasten. Das sorgt für eine starke Enzymtätigkeit und die Bildung von Maltose und Aminosäuren. Das Malz wird bei 90–100°C gedarrt. Dabei bilden sich viele Melanoidine.

Karamelmalze

Karamelmalze werden in vielen Farbabstufungen hergestellt. Sie färben dementsprechend unterschiedlich und sorgen für Vollmundigkeit und gute Schaumeigenschaften.

Allen Karamelmalzen gemeinsam ist die Verzuckerung des Grünmalzes in einer Rösttrommel bei etwa 70°C. Danach wird bei unterschiedlichen Temperaturen gedarrt: sehr helles Karamelmalz ab etwa 80°C, dunkles ab etwa 150°C.

Englische, belgische und amerikanische Karamelmalze werden auch in vielen weiteren Farbabstufungen angeboten, bei denen die Darrtemperatur und ‑Dauer entsprechend variiert.

Spitzmalz

Spitzmalz ist ein nur kurz gekeimtes und daher wenig gelöstes Malz. Es enthält dadurch u.a. viele höhermolekulare Eiweißstoffe, die im Bier für gute Schaumstabilität sorgen. Spitzmalz entspricht im Gegensatz zu Rohfrucht, die annähernd die gleiche Wirkung hätte, dem deutschen Reinheitsgebot.

Sauermalz

Sauermalz ist helles Malz, auf dessen Oberfläche Milchsäurebakterien kultiviert wurden. Durch das Darren werden diese abgetötet, es verbleibt aber ein Milchsäuregehalt von 1–2%. Damit kann die Härte bzw. Restalkalität des Brauwassers gesenkt werden, ohne gegen das Reinheitsgebot zu verstoßen.

Nachbehandlung

Nach dem Darren werden beim Malzputzen die Wurzelkeime vom Malz abgetrennt. Das geschieht in einer geschlitzen Trommel, in der die Wurzelkeime durch eine Schlägerwelle vom Malzkorn abgeschlagen werden. Die Keime, die etwa 3–4% der Gesamtmenge ausmachen, werden als Futtermittel verwendet.

Das Malz ist aber auch jetzt noch nicht verwendungsfähig, denn frisch gedarrtes Malz führt in der Brauerei zu Läuter- und Gärproblemen. Es muss mindestens 4 Wochen gelagert werden, wobei physikalische und chemische Veränderungen im Malzkörper dafür sorgen, dass es leichter verarbeitbar wird. Der Wassergehalt steigt dabei wieder leicht auf 4–5% an.

Schließlich wird das Malz nochmals von Staub und losen Spelzen gereinigt. Dieser Vorgang nennt sich Polieren. In der Poliermaschine werden zunächst grobe Teile durch ein Sieb angetrennt, dann werden die Malzkörner durch Bürsten vom Staub befreit.

Insgesamt werden aus 100kg Getreide etwa 78kg Malz. Berücksichtigt man die unterschiedlichen Wassergehalte von Getreide und Malz, beträgt der Trockenschwand etwa 10–13%. Er entsteht hauptsächlich durch die Atmung beim Keimen und das Abtrennen der Wurzelkeime, in geringerem Maße auch durch Verluste beim Weichen und Polieren.

Literatur:

- Wolfgang Kunze: Technologie für Brauer und Mälzer, VLB Berlin, ISBN 978−3−921690−65−9

- Karl Lense: Katechismus der Brauereipraxis, Verlag Hans Carl, ISBN 3−418−00751−1

- Ausbildung zum Brauer & Mälzer – Fachkunde II – Das Malz, Brauer-Berufsschule in Ulm

pdf bei bierbrauerei.net